Heute werfen wir einen Blick auf die Natur-Rohstoffe Schellack & Lack Dye.

Dieser Text wurde vor über 30 Jahren vom Sehestedter Naturfarben Gründer Adolf Riedl verfasst und erstmals in unserem damaligen Produktkatalog veröffentlicht. Da wir auch heute noch diverse Schellack Produkte im Sortiment haben und Geschichten hinter Rohstoffen spannend finden, wollten wir euch die interessante Geschichte, welche hinter Schellack und Lac Dye steht auf unserem Blog nicht vorenthalten. Wir haben den Text vor der Veröffentlichung stellenweise überarbeitet.

Seit 4000 Jahren ist dieses Edelharz in China und Indien bereits bekannt. Schellack wird gewonnen aus der harzigen Ausschwitzung der Lackschildlaus -cocus lacca-, die in Südasien bestimmte Bäume und Sträucher befällt, deren Äste ansaugt und von deren Säften lebt. Die von den unzähligen Schildläusen ausgeschiedenen Harzmassen umschließen die befallenen Triebe und Äste, bilden um diese herum eine borkenartige, raue und dicke Harzschicht von 3-10 mm Dicke, die im Innern zellenartig in die einzelnen Bruträume der Schildläuse aufgeteilt ist.Zur Schellackgewinnung werden die mit der Harzschicht umhüllten Zweige abgeschnitten. Das erhaltene Produkt ist holzhaltiger Stocklack. Dieser wird von den anhaftenden Holzteilen befreit, zerkleinert und mit Wasser gewaschen. Schellack ist also die gereinigte Form des Stocklackes.

Die Engländer, neben den Holländern die ersten wichtigen Exporteure aus Indien (Holländische Ostindische Companie 1600-1798, Britische Ostindische Companie 1600-1858), gaben den Europäern die erste exakte Bezeichnung für das Naturharz Schellack. Unter Shell versteht der Engländer Schale, Hülse, auch Muschelschale oder auch Kruste, so dass shell-lac Schalen- oder Hülsenlack bzw. Krustenlack bedeutet. Das Wort Schellack kann auch dem Ausdruck shelled-lac = abgeschälter Lack entstammen, was einem holzfreien Stocklack gut entsprechen würde. Das Wort wurde von Sanskrit laksha abgeleitet, welches zwei sehr passende Bedeutungen trägt: Einerseits handelt es sich um das Zählwort für 100 000, andererseits trägt es eine zweite Bedeutung: „Lack / Gummilack / Lackharz / das von der Lackschildlaus abgesonderte rote Sekret / ein bestimmten Bäumen abgesondertes Gummiharz“. Das Wort wurde später von zahlreichen Sprachen entlehnt. So finden sich weiterentwicklungen sich des Wortes ebenso in Hindu (lakh) sowie im Süden Chinas (lac). Über die persische Ableitung lāk entwickelte sich dann letztlich auch unsere Bezeichnung Lack.

Lac-Dye (Dye, engl.=Farbstoff) ist eigentlich nur der reine Schellackfarbstoff, der Laccainsäure genannt wird. Er kann in Pulverform gewonnen werden, wenn das Waschwasser des zerkleinerten Stocklackes in flachen Wannen unter Einwirkung der Sonne verdunstet. Der rötlich-violette Schellackfarbstoff Lac-Lac wurde hauptsächlich zum Färben von Seidenstoffen verwendet, da dieser Farbstoff auf Seide fixiert schönes Purpur- oderScharlachrot aufwies, je nach der angewendeten Färbetechnik. Aber auch zur Einfärbung von Leder wurde er gebraucht.

gewonnen werden, wenn das Waschwasser des zerkleinerten Stocklackes in flachen Wannen unter Einwirkung der Sonne verdunstet. Der rötlich-violette Schellackfarbstoff Lac-Lac wurde hauptsächlich zum Färben von Seidenstoffen verwendet, da dieser Farbstoff auf Seide fixiert schönes Purpur- oderScharlachrot aufwies, je nach der angewendeten Färbetechnik. Aber auch zur Einfärbung von Leder wurde er gebraucht.

Nachprüfung durch Versuche zeigte, dass sich die schöne Einfärbung mit dem Lac-Dye nur dann ergibt, wenn der wasserlösliche Schellack-Farbstoff mittels Alaunlösung als Lac-Lac ausgefällt, und dann nach Trocknung mit natürlicher Säure wieder aufgelöst und unter Beigabe von Zinnsalz die Farbe auf den Stoffen fixiert wird.

Zurück zu den Alten: In Indien wurde Lac-Dye auch als dekorative Kosmetik genutzt, um Lippen, Finger- und Fußnägel, gelegentlich auch Wangen zu färben. In Indochina soll Lac-Dyehaltiger Schellack zusammen mit Betelblättern gekaut worden sein, um schöne violett-schwarze Zähne zu erhalten. In Europa wird Schellack als Möbelpolitur seit dem 15.Jahrhundert, also seit der Renaissancezeit, zur Verschönerung von Möbeln und Musikinstrumenten verwendet. Derartige Polituren und Lacke konnten erst dann angefertigt werden, nachdem festgestellt war, dass Schellack sich in Alkohol löst.

Die Herstellung von Alkohol in genügend hoher Konzentration wurde erst im 15.Jahrhundert allgemein bekannt und gebräuchlich. Entsprechend entstanden erst ab dieser Zeit mit Schellack behandelten Möbel in Europa, deren Schönheit und Haltbarkeit wir noch heute in Museen, alten Schlössern oder auch Sammlungen bewundern. Petersburger Möbellack, Pariser Holzlack und Englische Politur waren Materialien die jeder angesehene Handwerker selbstverständlich benutzte.

Auch hier versuchen wir in Sehestedt durch Anfertigung dieser Artikel in Handarbeit nach alten Rezepturen diese Handwerkstradition nicht untergehen zu lassen. Gründer der Sehestedter Naturfarben Adolf Riedl stellte den ersten Sehestedter Schellack bereits in den 1980ern her. Damals allerdings noch nicht unter unserem heutigen Firmennamen und mit komplett handbedrucktem Etikett (siehe erstes Bild).

Gehen wir erneut zur Geschichte des Rohstoffs bzw. dazu, wie er nach einer Zeit großer Beliebtheit schließlich immer weiter durch synthetisch hergestellte Stoffe verdrängt wurde.

Anilin wurde 1841 von Fritsche erstmals durch Erhitzen von Kalilauge und Indigo entdeckt (Indigo = Anil,port.). Anilin wurde das wichtigste Ausgangsmaterial bei der Synthese vieler Teerfarbstoffe. Mit einem Schlage war es möglich, viele Farben aus der Natur jetzt künstlich herzustellen. Das Blauanilin und das Rotanilin waren die ersten synthetischen Farben, die fortan den Naturfarben den Garaus machen sollten und das auch auf die Gefahr hin, starke Gifte zu sein. Mit dieser ersten synthetischen Farbherstellung begann der Siegeszug der chemischen Industrie.

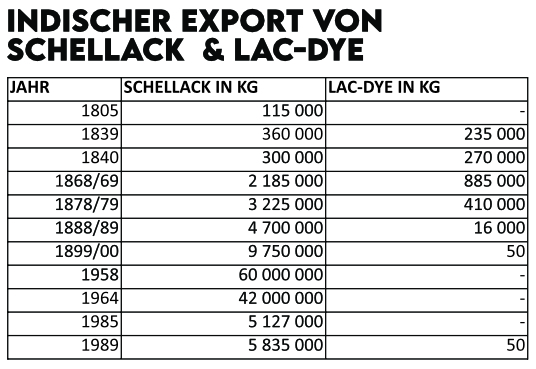

Der Farbstoff Lac-Dye geriet alsbald in Vergessenheit. Der Schellack war nicht so schnell zu vertreiben. In den dreißiger Jahren des 19.Jahrhunderts wurde festgestellt, dass Schellack bei Zugabe von Alkali in Wasser dispergiert werden kann und diese Dispersionen mit Chlorkalklaugen bleichbar sind.

Auf Grund dieser Erkenntnisse entstanden Schellackindustrien auch außerhalb Indiens. Plötzlich konnten viele neue Verwendungsmöglichkeiten für Schellack erschlossen werden, besonders für dessen wässrige Dispersion, z.B. als Seifen und Appreturen. 1860 erfand der Kapitän John Rahtjen in Bremerhaven eine neue, schnelltrocknende Schiffsbodenfarbe für die damals aufkommenden Eisen- bzw. Stahlschiffe. Zwei Anstriche einer Schellack-Kopal-Lösung in Alkohol waren die ersten wirklich brauchbaren Schiffsbodenfarben, die später Patentfarben genannt wurden. Der erste Anstrich mit Eisenoxidrot eingefärbt, der zweite unter Mitverwendung von Quecksilberoxid und Arsenik ausgeführt, verhinderte Algenbildung und Muschelansatz am Schiffsboden. 150 Kilo Schellackfarbe bei dem notwendigen zweifachen Anstrich, der außerdem noch in regelmäßigen Abständen wiederholt werden musste, waren erforderlich für ein Schiff. Mit einem Kilo guter Unterwasserfarbe konnten nur 4,5 bis 5 m² Bodenfläche gestrichen werden. Auf Veranlassung des Norddeutschen Lloyd wurde in Bremerhaven eine kleine Fabrik gegründet. Diese belieferte zuerst den Norddeutschen Lloyd, dann die Paketfahrt, anschließend die deutsche Bundesmarine und ab 1871 die Kaiserliche Marine.

Ab 1865 wurden auch in England die Rahtjen´schen Patenfarben hergestellt, und von hier begann deren Siegeszug um die ganze Welt, da Schellack von Seewasser nicht angegriffen wird. Erst nach dem ersten Weltkrieg wurden die Schellackfarben langsam durch die Benzolfarben verdrängt. Aber in den USA gab das US-Flottenamt noch 1933 Spezifikationen für Antifouling Paints auf Schellackbasis für die sogenannte “Norfolk Paints” heraus. Heute belasten riesige Mengen Antifouling-Farben für unsere Freizeit-Armada die Meere und Seen! Es ist Zeit fürs ökologische Umdenken.

1878 erfand Edison die Sprechmaschine, die mit Wachswalzen arbeitete. 1895 wurden die ersten Schellack-Schallplatten, erfunden von Emil Berliner, auf den Markt gebracht. Diese waren bis 1958 führend auf der ganzen Welt. Sie wurden dann durch die Langspielplatte aus Polymerisationskunstharzen ersetzt. Der bedeutendste Schellackverbraucher, die Schallplattenindustrie, schied aus.

Trotz dieser Umstellung stieg der Weltbedarf an Schellack durch Mehranwendung auf anderen Gebieten weiter an. Ein neuer Industriezweig griff das Naturprodukt Schellack auf. Ursache dieser Entwicklung war, dass die USA neuartige Fußbodenbeläge aus Kunststoffen auf den Markt brachte. Hierfür musste ein entsprechendes Pflegemittel für den Fußbodenglanz her. Aus bescheidenen Anfängen entstand auf diesem Gebiete in den USA eine Großindustrie in für Europa bisher unbekanntem Ausmaße. Über 500 000t Fußboden-Emulsionen wurden jährlich hergestellt, die zwar zum größten Teil aus Carnaubawachs bestanden, zur Verbesserung der Qualität aber auch einen bestimmten Schellackanteil, der, obwohl gering, genügte, den Verlust in der Schallplattenindustrie mehr als auszugleichen. Wässrige Schellack-Emulsionen hinterlassen nach der Austrocknung Filme oder Rückstände, die in Wasser praktisch unlöslich sind. Filme aus wässrigen Schellacklösungen besitzen außerdem einen ausgezeichneten Hochglanz, sehr gute Haftfestigkeit und Elastizität, alles Eigenschaften, die, verbunden mit der Wasserbeständigkeit des Schellacks, bis dato von Kunstharzen in wässriger Lösung in diesem Umfang nicht ganz erreicht werden konnten. Heute ist das Carnaubawachs wie auch der Schellack lange durch Kunststoffe ersetzt worden, mit all den Nebenerscheinungen die wir immer mehr zu spüren bekommen.

Die Schellackpolitur

Eine alte Tischler- und Malerregel sagt: “gut geschliffen ist halb poliert”.

Die Holz-Oberfläche soll die geringstmögliche Angriffsfläche für Verschmutzung bieten. Die am besten geschützte Oberfläche ist also die polierte, hochglänzende!

Wenn über die eigentliche Schellackpolitur gesprochen werden soll, so muss deutlich der Unterschied zwischen einer Streichqualität und der Politur beschrieben werden. Die Politur besteht aus einer Schellack- und einer Kopallösung in 99%igem Alkohol. Bei der Englischen Politur, die auch heute noch von uns hergestellt wird, ist der Kopal mit Kreide vermengt in Alkohol gelöst. Die Kreide erleichtert die Löslichkeit und Klärung des Kopals im Alkohol.

beschrieben werden. Die Politur besteht aus einer Schellack- und einer Kopallösung in 99%igem Alkohol. Bei der Englischen Politur, die auch heute noch von uns hergestellt wird, ist der Kopal mit Kreide vermengt in Alkohol gelöst. Die Kreide erleichtert die Löslichkeit und Klärung des Kopals im Alkohol.

Im Unterschied zur Politur ist beim Petersburger Möbellack oder bei dem Pariser Holzlack, also bei den Streichqualitäten, immer ein Zusatz von Venezianischem Terpentin vorhanden. Dieser dicke Terpentin bedingt die Elastizität des in dünnen Schichten mit guten Pinseln gestrichenen Lackes. Auf der anderen Seite ist ein solcher Lack für einen Politurgang völlig unbrauchbar.

Der eigentliche Poliergang bedingt einige gewissenhafte Vorarbeiten. Je besser die Poren des Holzes geschlossen sind, desto höher wird der Glanz und desto geringer ist aber auch der Verbrauch an Politur und Zeitaufwand. Bei Holzarbeiten aus Weichholz schlagen die alten Tischler z.B. eine Leimung mit Leimwasser vor (1 Teil Knochenleim, 5 Teile heißes Wasser). Das Leimwasser wird drei bis viermal mit einem Pinsel aufgetragen, nach Abtrocknung mit einem feinem Sandpapier (Körnung 200 oder feiner) abgeschliffen und dann mit Petersburger oder Pariser Lack gestrichen oder es kann mit dem Polieren begonnen werden indem man den ersten Gang, die Grundierung der Politur aufträgt.

Eine andere Art der Porenschließung ist das Grundieren und Auspolieren mit Tripelpaste. Diese Fläche sollte jedoch einige Wochen aushärten, bevor mit der Schellackpolitur begonnen wird. Dazu nimmt man ein Bäuschchen Watte, befeuchtet es mit etwas Politur, schlägt um diesen angefeuchteten Watteballen einen reinen groben Leinwandlappen, dreht die Enden desselben so zusammen, dass sie einen bequemen Handgriff ergeben. Nun gibt man auf die untere Fläche des so gebildeten Polierballens einen Tropfen Leinöl. Unter leichtem Druck trägt man auf die zu polierende Fläche unter kreisförmigen Bewegungen die durch die Leinwand filtrierende Politur auf.

Das Leinöl erleichtert die rasche Bewegung mit dem Polierballen, doch darf man auch nicht zu viel Öl nehmen, da die Politur sonst schmiert, klebt und leicht die schon auf dem Holz fest gewordene Politur wieder abreißt. Das Grundieren mit Politur geschieht, bis alle Teile des zu polierenden Gegenstandes vollkommen gleichmäßig gedeckt sind und einen matten vom Leinöl herrührenden Glanz zeigen.

Nachdem dieser Grund im Idealfall einige Tage gestanden hat, beginnt man mit dem Auspolieren. Zum Auspolieren nimmt man mit 99%igen Alkohol verdünnte Politur, zum Fertigmachen nur Alkohol. Zuviel Öl nimmt man ebenfalls mit Alkohol weg und arbeitet stets lieber mit dünner als mit starker Politur. Das Auspolieren ist in einem warmen, staubfreien Raum mit möglichst geringer Luftfeuchte vorzunehmen.

Den einzelnen Lagen sollte immer reichlich Zeit zum Trocknen und Aushärten gegeben werden. Abschließend sei vermerkt, dass die Schellackpolitur schon immer ein großes handwerkliches Können darstellte und viel Übung bedurfte. Anfängern empfehlen wir, die Politur mit einem Leinenlappen in dünnen Schichten und kleinen Partien durch einfaches Überwischen aufzutragen und sich auch hierfür viel Zeit zu lassen.

Außerdem im Shop erhältlich: Viele weitere Schellack Rohstoffe!